Без единого стежка

В современном производстве функциональной одежды большое значение приобретают новые методы безниточного соединения деталей, одним из которых является сварка. Ведущие мировые производители активно применяют сварные соединения при производстве изделий из различных материалов.

Замена ниточных швов сварными обладает целым рядом преимуществ:

- отсутствие проколов – не нарушается водонепроницаемость материала, утеплитель не вылезает через шов;

- более высокая производительность за счет совмещения нескольких операций;

- термическая и/или клеевая обработка края, что немаловажно для сыпучих и трикотажных тканей;

- снижение себестоимости – нет ниток, иголок, шпулей и т.п.;

- современный, привлекательный, конкурентный внешний вид изделия.

Ниточные технологии потихоньку уходят на второй план: за границей они уже на сегодняшний день составляют 60–70% от общего производства, однако в России пока все еще шьют нитками 98–99%. Хотя в последнее время существенно заметен интерес и российских производителей к новым технологиям в тренде имортозамещения.

Конечно, все не так просто, и безниточные технологии требуют более продвинутого оборудования, комплектующих, знания технологий, но при всем при этом они уже сейчас доступны даже небольшим производствам.

На данный момент широко применяются следующие безниточные технологии:

- термоклеевая сварка (ТКС);

- ультразвуковая сварка (УЗС);

- сварка током высокой частоты (ТВЧ);

- сварка горячим воздухом;

- сварка горячим клином.

Три последние технологии применяются в основном для сварки ПВХ-тканей в производстве непромокаемой рабочей одежды, надувных лодок, летних беседок, надувных конструкций. На них в этом обзоре мы останавливаться не будем, а более подробно рассмотрим первые две как наиболее интересные.

Термоклеевая сварка

Суть ее в склеивании двух материалов между собой при помощи термоклея и термоклеевых пленок Film. Технология проста, овладеть ею может любое швейное производство – от швейной мастерской до крупных производств.

Изделия из тонкого эластичного трикотажа спортивной одежды, нижнее и термобелье изготавливают на современном оборудовании – термоклеевых машинах, внешне напоминающих оверлок с блоком программного управления. Машины производят сварку на невысоких температурах, при которых трикотаж не деформируется. Шов получается плоский без потери эластичности во всех направлениях, чего невозможно добиться при ниточном шве. Для сварки материала внахлест используются одни машины, для подгиба и окантовки края – другие. В качестве расходного материала используется специальная эластичная термоклеевая лента.

Но самая популярная безниточная технология на данный момент– термоклеевая сварка элементов кроя и декоративная отделка на термопрессах. Они есть практически на каждом предприятии, очень универсальны и значительно расширяют возможности производства. При этом их стоимость не сильно высока. Термопрессы просты и неприхотливы в эксплуатации, научиться работать на них несложно. Единственное, что стоит учесть, – пресс должен быть либо с перемещающимся столом, либо с увеличенной высотой подъема рабочей нагревательной плиты, достаточной для комфортной и безопасной работы. Кроме того, для данной технологии не подойдут «книжные» ручные термопрессы, так как при их использовании возможны значительные смещения заготовок между собой в процессе опускания рабочей плиты. На термопрессах с использованием термоклеевых пленок Film производятся сварка и декоративная отделка прорезных (втачных) и накладных карманов, приварка молний, нанесение плечевых, локтевых и прочих усилений, сварка (бондинг) различных тканей и материалов, приварка этикеток, логотипов и светоотражающих элементов, увеличение жесткости ветрозащитных планок молний и козырьков капюшонов.

Рассмотрим в качестве наглядного примера технологию термоклеевой сварки накладного грудного или плечевого кармана.

- Вначале выполняют раскрой необходимых деталей, который производят на станке лазерного кроя. Только на этом станке можно достичь идеальной точности деталей и оплавить края кроя.

- К детали кармана утюгом или на термопрессе приваривают выкроенную по периметру изделия и по отверстию для молнии прозрачную двустороннюю термоклеевую пленку Single Side Film. После чего с нее снимают защитный бумажный слой.

- К крою кармана также утюгом или прессом приваривают влагозащитную молнию waterproof, чтобы исключить смещение деталей при окончательной сборке заготовки и в процессе сварки.

- На термопрессе собирают многослойный «бутерброд» из ткани, молнии и термоклеевых пленок, на который сверху кладут оправку по форме кармана, чтобы прогрев был локальным, не деформировал материал и не затронул на молнии собачку с язычком.

- После сборки выполняют сварку кармана.

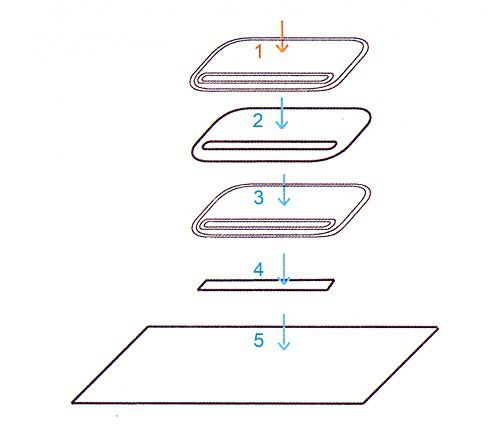

Схема сборки деталей накладного кармана при термоклеевой сварке

1 – декоративная термоклеевая пленка Decoration Film;

2 – внешняя ткань кармана;

3 – клеевая пленка Single Side Film;

4 – влагостойкая молния waterproof;

5 – внутренняя ткань (подкладка или наружная ткань, на которую приваривается карман).

Ультразвуковая сварка

Изначально у этой технологии была узкая область применения: она использовалась для работы с неткаными материалами при производстве фильтров, одноразовой одежды, упаковки и домашнего текстиля. Ее практически не применяли при изготовлении продукции из тканых материалов из-за недостаточной прочности шва и пронзительного звука, который издает машина при работе. Но технологии не стоят на месте – эти недостатки были устранены. Появились бесшумные машины, которые работают с множеством разнообразных материалов – почти всеми синтетическими, смесовыми, трикотажными тканями.

Ультразвуковая сварка не требует расходных материалов (ниток, иголок, шпуль, герметизирующих лент). На ультразвуковых машинах можно одновременно с соединением деталей производить еще и обрезку края, разрезание, декоративную вырубку рисунка, термическую обработку края среза, теснение, в том числе и логотипа (даже на коже). Помимо этого на таком оборудовании можно делать и стыковые швы, получая в результате плоский шов. Это позволяет работать с достаточно сложным по геометрии кроем. Но данный шов недостаточно прочен из-за малой площади соединения, и его необходимо дополнительно проклеивать специальной лентой на текстильной основе. Ультразвуковые машины в большинстве своем выполнены в корпусе стандартных швейных машин промышленного класса, что значительно упрощает и сокращает время на переобучение швей и переход на новые безниточные технологии.

Все эти преимущества современного оборудования значительно расширяют возможности предприятия, повышают производительность, снижают себестоимость изделия, увеличивают рентабельность и конкурентоспособность, что является стратегически важным в наше непростое время.

Автор: Сергей Федоров